چگونه مهندسی کنترل به کاهش هزینهها در صنایع کمک میکند؟

کنترل سیستمها یکی از شاخههای کلیدی مهندسی است که دامنه تأثیر آن از فناوریهای پیشرفته گرفته تا جنبههای مختلف زندگی روزانه گسترده شده است. از خودروهای خودران تا سیستمهای مدیریت هوشمند در شبکههای انرژی، این علم نقشی حیاتی در بهبود عملکرد و افزایش بهرهوری ایفا میکند. کنترل به عنوان یکی از اصول بنیادین مهندسی، امکان طراحی و توسعه سیستمهای هوشمند و خودکار را در حوزههای مختلفی مانند رباتیک و مدیریت منابع انرژی فراهم کرده است. با نگاهی به گذشته، این حوزه از ابداع تنظیمکنندههای بخار اولیه آغاز شد و با پیشرفتهای شگرف در حوزه رایانهها و فناوری، به سیستمهای کنترلی پیچیدهتر و کارآمدتری تبدیل شد. در این مقاله، به شاخه های مختلف مهندسی کنترل و تاثیر آنها بر کاهش هزینه در صنایع را مورد بررسی قرار خواهیم داد.

بخش اول: کنترل کلاسیک (PID) – قلب تپنده کنترل در صنعت

کنترل کلاسیک چیست؟

کنترل کلاسیک به مجموعهای از روشهای ابتدایی ولی قدرتمند گفته میشود که با استفاده از روابط ریاضیاتی ساده، خروجی سیستم را به مقدار مطلوب نزدیک میکنند. رایجترین ابزار این حوزه، کنترلر PID است که شامل سه مؤلفه: تناسبی (Proportional)، انتگرالی (Integral) و مشتقی (Derivative) است.

کاربردهای صنعتی

کنترل کلاسیک تقریباً در تمام صنایع حضور دارد. از کنترل دمای کوره در کارخانههای فولاد گرفته تا تنظیم سرعت نوار نقاله در صنایع غذایی یا سطح مایعات در مخازن شیمیایی.

چگونه باعث کاهش هزینهها میشود؟

کاهش اتلاف انرژی و ضایعات تولید: کنترل دقیق دما، فشار یا سرعت باعث میشود مصرف انرژی در سطح بهینه باقی بماند و از هزینههای بالای برق، گاز یا سوخت جلوگیری شود.

افزایش عمر تجهیزات: نوسانات شدید در سیستمها باعث آسیب به تجهیزات میشود. کنترل PID با تنظیم ملایم و پایدار، از استهلاک زودهنگام جلوگیری میکند.

کاهش نیاز به نیروی انسانی: بسیاری از کنترلرهای PID بهصورت خودکار کار میکنند و نیاز به مداخله اپراتور را کاهش میدهند. این موضوع در درازمدت هزینههای نیروی کار را پایین میآورد.

یک مثال واقعی:

در یک کارخانه تولید نوشابه، کنترل دمای پاستوریزاتور با استفاده از PID انجام میشود. اگر دما بیش از حد بالا رود، محصول از بین میرود. اگر پایین باشد، ایمنی غذایی تضمین نمیشود. با تنظیم دقیق PID، کیفیت محصول حفظ شده و ضایعات حرارتی و مواد اولیه کاهش مییابد.مهندسین کنترل همیشه قبل از اجرایی شدن طرح و محاسبات, با انجام پروژه متلب و شبیه سازی با متلب, نتایج را شبیه سازی و از صحت طرح مطلع می شوند و سپس بهینه ترین روش را اجرایی می کنند.

بخش دوم: کنترل پیشبین (Model Predictive Control – MPC)

آیندهنگری در خدمت صنعت

کنترل پیشبین چیست؟

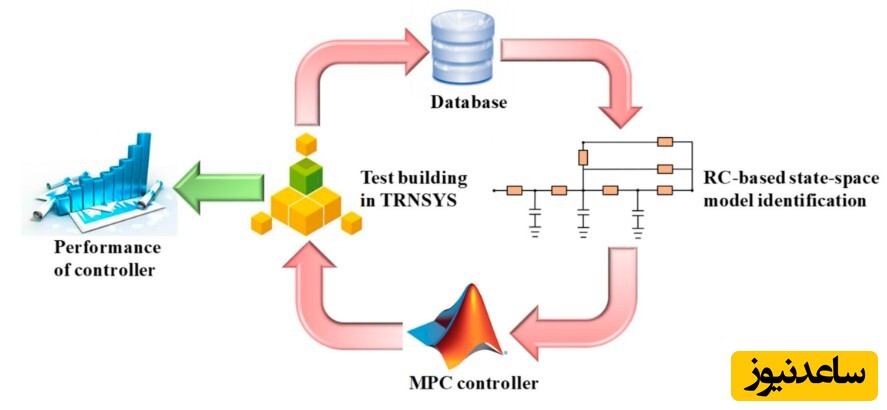

کنترل پیشبین یا Model Predictive Control (MPC)، یکی از پیشرفتهترین و مؤثرترین روشهای کنترل مدرن است. این روش با پیشبینی رفتار آینده سیستم بر اساس مدل ریاضی، تصمیمات کنترلی بهینه را در هر لحظه اتخاذ میکند.

کاربردهای صنعتی

پتروشیمی و پالایشگاهها (کنترل دمای راکتورها)

خودروسازی (مدیریت انرژی خودروهای هیبریدی)

صنایع غذایی (کنترل کیفیت خطوط اتوماتیک بستهبندی)

چگونه باعث کاهش هزینهها میشود؟

بهینهسازی مصرف انرژی و مواد اولیه: چون MPC در هر لحظه بهترین تصمیم ممکن را میگیرد، از مصرف اضافی انرژی و هدررفت مواد جلوگیری میکند.

کاهش هزینههای خرابی: به دلیل پیشبینی رفتار آینده، احتمال بروز شرایط بحرانی به حداقل میرسد. این یعنی توقف کمتر خط تولید و کاهش هزینههای تعمیرات اضطراری.

افزایش بهرهوری: با استفاده از MPC، سیستم در نزدیکی نقاط بهینه کاری فعالیت میکند، که بهرهوری کلی تجهیزات را بالا میبرد.

قابلیت کنترل فرآیندهای چندمتغیره: بر خلاف PID که معمولاً برای سیستمهای تکورودی-تکخروجی مناسب است، MPC میتواند چند متغیر را بهطور همزمان کنترل کند. این ویژگی در صنایعی مثل پتروشیمی، بسیار ارزشمند است.

یک مثال واقعی:

در یک کارخانه تولید سیمان، تنظیم دقیق نرخ تزریق سوخت و سرعت کوره، با MPC انجام شد. نتیجه؟ کاهش 12 درصدی مصرف سوخت، افزایش عمر کوره و بهبود کیفیت نهایی محصول. مهندسان طراحی انجام شده را با انجام پروژه MPC با متلب شبیه سازی و نتیجه آن را بررسی می کنند و بعد به مرحله عملیاتی وارد می کنند.

بخش سوم: کنترل مقاوم (Robust Control) – وقتی شرایط سخت میشود

کنترل مقاوم چیست؟

کنترل مقاوم روشی است که برای طراحی کنترلرهایی به کار میرود که در برابر عدم قطعیتها، تغییر پارامترها، نویز و اغتشاشات بیرونی همچنان عملکرد مطلوبی از خود نشان دهند. به بیان ساده، وقتی سیستم شرایط واقعی و سختی دارد که مدلسازی دقیق آن غیرممکن یا بسیار دشوار است، کنترل مقاوم به میدان میآید.

کاربردهای صنعتی

صنایع هوافضا (کنترل پرواز هواپیماها و پهپادها)

خودروهای مدرن (کنترل پایداری، سیستم تعلیق فعال)

سیستمهای نظامی و دفاعی (موشکها، رادارها)

چگونه باعث کاهش هزینهها میشود؟

کاهش ریسک خرابی در شرایط بحرانی: بسیاری از خرابیها بهدلیل تغییرات غیرمنتظره در شرایط کاری رخ میدهند. کنترل مقاوم با درنظر گرفتن بدترین حالتها، از این خسارات جلوگیری میکند.

کاهش هزینه تعمیر و نگهداری: بهدلیل عملکرد پایدار سیستم حتی در حضور نویز و عدم قطعیت، نیاز به تعمیرات و بازرسیهای دورهای کاهش مییابد.

کاهش نیاز به دقت بالا در مدلسازی: کنترل مقاوم میتواند با مدل تقریبی عملکرد قابل قبولی داشته باشد.

افزایش ایمنی عملیاتی: بهویژه در صنایعی که امنیت در اولویت است، کاهش ریسکهای ناشی از عدم پیشبینیپذیری، به معنی کاهش هزینههای بالقوه انسانی و مالی است.

یک مثال واقعی:

در طراحی سیستم کنترل یک پهپاد شناسایی، به دلیل وزش بادهای غیرقابلپیشبینی، کنترل کلاسیک ناپایدار عمل میکرد. با پیادهسازی یک کنترلر مقاوم، پرواز پایدار حتی در شرایط متغیر جوی ممکن شد.

بخش چهارم: کنترل تطبیقی (Adaptive Control) – وقتی سیستم خودش یاد میگیرد

کنترل تطبیقی چیست؟

کنترل تطبیقی روشی از کنترل است که در آن کنترلر بهصورت خودکار و در طول زمان، خودش را با تغییرات پارامترهای سیستم تطبیق میدهد. این نوع کنترل برای فرآیندهایی ایدهآل است که در طول زمان یا بر اثر شرایط محیطی، رفتارشان تغییر میکند.

کاربردهای صنعتی

خطوط تولید با تغییر فرمولاسیون مواد (مثل صنایع غذایی یا دارویی)

رباتهای صنعتی که با اجسام متنوع سر و کار دارند

چگونه باعث کاهش هزینهها میشود؟

افزایش راندمان در شرایط متغیر: کنترل تطبیقی با بهروزرسانی مداوم پارامترهای کنترل، همیشه نزدیک به بهترین عملکرد باقی میماند.

حذف نیاز به تنظیم مجدد دستی: بسیاری از فرآیندها نیازمند تنظیمات مداوم توسط تکنسین هستند. استفاده از کنترل تطبیقی در نتیجه هزینههای نگهداری و نیروی انسانی کاهش مییابد.

پایداری در شرایط غیرخطی: فرآیندهایی که به دلیل تغییرات بار، دما یا مواد ورودی دچار نوسان میشوند، با کنترل تطبیقی پایدارتر شده و کیفیت تولید بهبود مییابد.

کاهش فرسایش تجهیزات: چون تطبیق بهصورت مداوم انجام میشود، از اعمال نیروهای نوسانی و شدید روی تجهیزات جلوگیری شده و طول عمر مفید آنها افزایش مییابد.

مثال صنعتی:

در یک کارخانه تولید پلاستیک، ترکیب مواد اولیه گاهی تغییر میکند. با استفاده از کنترل تطبیقی در سیستم تزریق، نیازی به توقف دستگاه برای تنظیم مجدد نبود. این باعث افزایش 15 درصدی بهرهوری و کاهش توقف خط تولید شد.

بخش پنجم: کنترل فازی (Fuzzy Control) – کنترل هوشمند برای سیستمهای مبهم و پیچیده

کنترل فازی چیست؟

کنترل فازی یک روش هوشمند برای کنترل سیستمهایی است که رفتارشان دقیقاً قابل مدلسازی نیست یا دارای پیچیدگیهای غیرخطی و عدم قطعیتهای زیاد هستند. در این روش، منطق فازی به جای محاسبات عددی صرف، از قوانین زبانی (اگر-آنگاه) استفاده میکند؛ دقیقاً مشابه تصمیمگیری انسان.

کاربردهای صنعتی

سیستمهای تهویه مطبوع هوشمند

کنترل سرعت خودروها (کروز کنترل فازی)

کنترل موقعیت بازوی رباتیک

چگونه باعث کاهش هزینهها میشود؟

قابلیت کار با دادههای غیر دقیق: در صنایعی که سنسورها دارای خطای ذاتی هستند یا دادهها دقیق نیستند، کنترل فازی میتواند تصمیمهای بسیار مؤثری بگیرد و از نتایج اشتباه جلوگیری کند.

کاهش هزینه مدلسازی پیچیده: به جای صرف هزینه بالا برای ساخت مدل ریاضیاتی دقیق، کنترل فازی با استفاده از تجربه اپراتورها یا قوانین زبانی ساده پیادهسازی میشود.

افزایش کیفیت خدمات و محصولات: بهدلیل قابلیت تطبیق دقیق با شرایط واقعی و تغییرات، کنترل فازی خروجی پایدار و با کیفیت بالا ارائه میدهد.

سادگی در پیادهسازی و نگهداری: الگوریتمهای فازی در عین هوشمندی، پیچیدگی ریاضی کمتری دارند و میتوانند با هزینه پایین در سختافزارهای ارزان هم اجرا شوند.

مثال صنعتی:

در یک سیستم تهویه مطبوع صنعتی بزرگ، به جای استفاده از PID که بهسختی با تغییرات دمای خارجی تطبیق پیدا میکرد، یک کنترل فازی پیادهسازی شد. نتیجه: کاهش 18٪ مصرف انرژی و بهبود یکنواختی دما در کل ساختمان.

بخش ششم: شناسایی سیستمها (System Identification) – تحلیل و مدلسازی سیستمهای پیچیده

شناسایی سیستمها چیست؟

شناسایی سیستمها فرایندی است که طی آن مدل ریاضی یک سیستم از دادههای تجربی یا عملی بهدست میآید. به عبارت سادهتر، شناسایی سیستمها به شما این امکان را میدهد که بر اساس دادههای ورودی و خروجی، رفتار دقیق یک سیستم را مدل کنید، حتی اگر بهطور کامل از دینامیک سیستم اطلاعی نداشته باشید.

کاربردهای صنعتی

صنعت خودروسازی (مدلسازی سیستم تعلیق خودرو)

صنایع هوایی (مدلسازی رفتار هواپیما در شرایط مختلف)

سیستمهای قدرت (مدلسازی رفتار خطوط انتقال برق)

چگونه باعث کاهش هزینهها میشود؟

مدلسازی دقیق فرآیندها بدون نیاز به شبیهسازی کامل: به جای صرف هزینههای زیاد برای ساخت مدلهای پیچیده، شناسایی سیستمها با دادههای واقعی امکان مدلسازی دقیق را فراهم میکند.

پیشبینی دقیق رفتار سیستم: با داشتن مدل دقیق از سیستم، میتوان پیشبینی کرد که در صورت تغییرات ورودی یا شرایط محیطی، سیستم چگونه عمل خواهد کرد و از وقوع خطاها یا مشکلات احتمالی جلوگیری کرد.

کاهش هزینههای آزمایش و تست: در صنایع پیچیده مانند هوافضا یا خودرو، شناسایی سیستم به شما این امکان را میدهد که از تستهای فیزیکی گرانقیمت بکاهید و سیستمها را در فضای شبیهسازی بررسی کنید.

افزایش سرعت طراحی و تولید: با مدلهای دقیقتر و بهروزتر، میتوان فرایند طراحی و تولید را تسریع کرد و زمان تا بازار را کاهش داد.

یک مثال واقعی:

در یک کارخانه تولید دارو، شناسایی سیستم بهمنظور مدلسازی رفتار راکتورهای شیمیایی انجام شد. با استفاده از مدلهای بهدستآمده از دادههای آزمایشگاهی، میزان دقیق واکنشها پیشبینی شد و این منجر به کاهش 20 درصدی مصرف مواد اولیه شد. فروشگاه متلبی, محصولات زیادی را در قالب پروژه آماده متلب , جهت سهولت مهندسان کنترل در دسترس قرار داده است تا مرجعی جهت یادگیری و الگوبرداری برای پیاده سازی طرح های صنعتی در محیط نرم افزاری باشد.

بخش هفتم: یادگیری تقویتی (Reinforcement Learning) – کنترل به کمک هوش مصنوعی

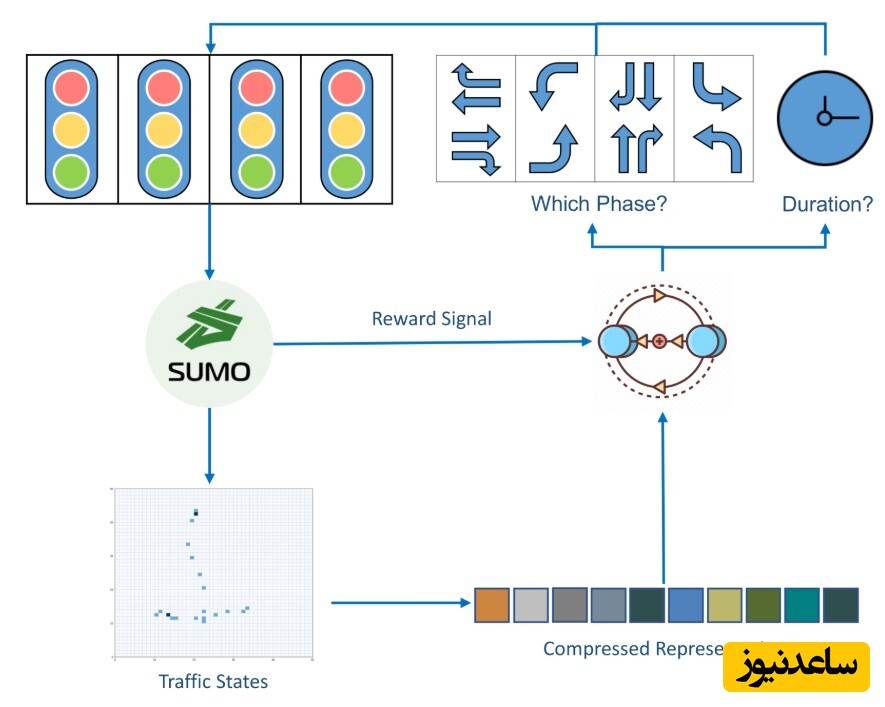

یادگیری تقویتی چیست؟

یادگیری تقویتی (Reinforcement Learning یا RL) یک روش پیشرفته از یادگیری ماشین است که در آن یک عامل (Agent) از طریق تعامل با محیط و دریافت پاداش یا تنبیه، استراتژی بهینهای برای انجام وظایف خود پیدا میکند. در این روش، بهطور مداوم عملها و نتایج آنها بررسی میشود تا به انتخاب بهینه برسد.

کاربردهای صنعتی

رباتیک خودران (کنترل رباتها برای انجام وظایف خاص)

بهینهسازی فرآیندهای تولید (یادگیری چگونگی تنظیم بهینه پارامترها)

چگونه باعث کاهش هزینهها میشود؟

بهینهسازی خودکار فرآیندها: یادگیری تقویتی با تعامل مداوم با محیط، میتواند فرآیندها را بهطور خودکار بهینه کند و از آنجایی که تصمیمات بهطور پیوسته و در طی زمان بهینه میشوند، هزینههای عملیاتی کاهش مییابد.

کاهش نیاز به طراحی دستی پیچیده: در بسیاری از سیستمها که نیاز به مدلسازی دقیق و طراحی پیچیده دارند، یادگیری تقویتی میتواند این کار را بهطور خودکار انجام دهد و طراحیهای دستی گرانقیمت را حذف کند.

یادگیری از تجربیات گذشته: این روش بهطور مداوم از تجربیات گذشته بهره میبرد، که باعث میشود در طول زمان کارایی سیستم بهبود یابد و هزینههای عملیاتی و انرژی کاهش یابد.

افزایش دقت و سرعت تصمیمگیری: به دلیل توانایی پردازش دادههای وسیع و پیچیده، RL میتواند در زمان کوتاهتری به بهترین تصمیمات دست یابد، که منجر به کاهش زمان تولید و افزایش بهرهوری میشود.

مثال صنعتی:

در صنعت خودروسازی، از یادگیری تقویتی برای بهینهسازی عملکرد خودروهای خودران استفاده میشود. در این فرآیند، خودرو با یادگیری از محیط اطراف و دریافت پاداشهای مختلف، قادر به تصمیمگیری در مسیرهای پیچیده و در شرایط متغیر جوی میشود.

نتیجهگیری:

مهندسی کنترل با استفاده از روشها و شاخههای متنوع خود، نهتنها به بهبود عملکرد سیستمها در صنایع مختلف کمک میکند، بلکه بهطور مستقیم به کاهش هزینهها و افزایش بهرهوری نیز میانجامد. از کنترل کلاسیک گرفته تا کنترل پیشبین، کنترل مقاوم، تطبیقی، فازی، شناسایی سیستمها و یادگیری تقویتی، هر کدام از این روشها بهگونهای طراحی شدهاند که سیستمها را در برابر عدم قطعیتها، تغییرات و پیچیدگیها مقاوم ساخته و راندمان را بالا میبرند.